「工業の自動化」と「自働化」、この2つの言葉、どちらもよく似ていますが、意味や目的が異なります。

特に製造業においては、両者を正しく理解することが生産効率の向上や品質管理の向上に直結します。

この記事では、自動化と自働化の違いを深掘りし、現場での具体的な使い方や導入のメリットを解説しますね。

Contents

工業の自動化とは?

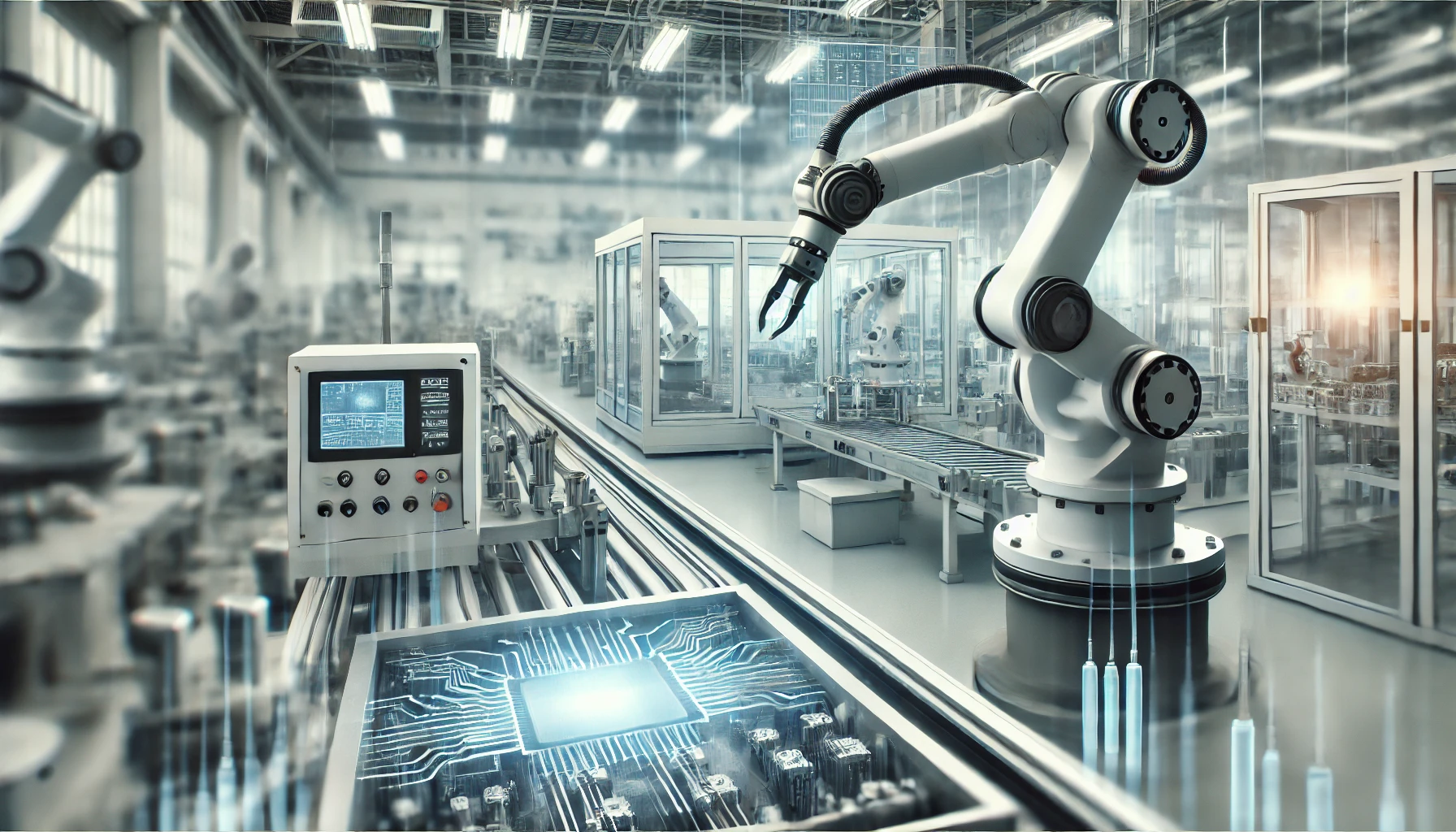

「工業の自動化」とは、工場の製造工程を機械やロボット、AIを活用して自動で行えるようにすることです。

① 自動化の目的は効率化

自動化の最大の目的は、人の手作業を減らし、生産効率を向上させることです。

例えば、以前は人が手作業で部品を組み立てていた工程を、ロボットアームを使って自動的に行うことで、作業スピードを大幅に向上させることができます。

② 自動化の導入例

- 製造ラインの機械化:ロボットによる部品の組み立て、検品

- 検査工程の自動化:AIによる製品の外観検査

- 物流の自動化:AGV(無人搬送車)による部品の運搬

これらは、すべて人の手を介さずに自動で作業が進む仕組みです。

生産効率を上げることはもちろん、作業ミスの削減や人手不足の解消にもつながります。

自働化とは?トヨタ生産方式に由来する日本独自の考え方

一方、「自働化」という言葉は、日本の製造業、特にトヨタ生産方式から生まれた独自の概念です。

① 自働化の目的は品質管理

自働化の最大の特徴は、機械が異常を検知した際に自動的に停止する機能があることです。

これにより、不良品を製造ラインから取り除いたり、異常が大きなトラブルに発展するのを防いだりできます。

② トヨタの「自働化」事例

トヨタ自動車は、「自働化(Jidoka)」という概念を生産現場に取り入れました。

例えば、ミシンの糸が切れたとき、ミシンが自動的に停止する仕組みを考案したのがその始まりです。

作業員が異常に気づく前に機械が異常を検知し、トラブルを未然に防ぐことで、「人が気づかない不良品の流出」*を防ぎます。

③ 自動化との違い

| 項目 | 自動化 | 自働化 |

|---|---|---|

| 目的 | 生産効率の向上 | 品質管理 |

| 異常時の対応 | 機械はそのまま作業を続ける | 異常を検知して機械が停止 |

| 導入の効果 | 作業のスピードアップ | 不良品の流出防止 |

工場での具体的な使い分け

工場現場では、「自動化」と「自働化」の両方を効果的に使い分けることが重要です。

① 自動化が向いている工程

自動化は、反復作業が多い単純作業に向いています。

例えば、以下のような工程では自動化の導入が効果的です。

- 部品の組み立て

- 検査作業

- 材料の運搬

② 自働化が必要な工程

一方、自働化は、異常が発生する可能性がある工程に向いています。

例えば、次のような工程で自働化が活躍します。

- 製品の品質検査

- 工場内の安全管理

- 生産ラインの異常検知

これらの工程で異常を早期に発見し、機械が自動的に停止することで、トラブルを最小限に抑えることができます。

自動化・自働化の導入によるメリットと課題

① メリット

| メリット | 自動化 | 自働化 |

|---|---|---|

| 効率化 | ◎ | ◯ |

| 不良品削減 | ◯ | ◎ |

| 人手不足解消 | ◎ | ◯ |

| 安全性向上 | ◯ | ◎ |

② 課題

- 自動化の課題:初期コストが高い

- 自働化の課題:導入後のメンテナンスが必要

正直、「自動化」と「自働化」はよく混同されがちですが、目的が全く異なるんです。

自動化は効率重視で、自働化は品質重視といった感じですね。

どちらが大事かと言われると、製造現場ではどちらも欠かせません!

例えば、製造スピードばかり上げて不良品が増えてしまったら本末転倒ですし、品質ばかり気にしてスピードが落ちるのも困ります。

要は、両方のバランスを取ることが重要なんですよね。

まとめ

工場の効率化を考える際には、「自動化」と「自働化」の違いを理解し、それぞれのメリットを最大限活かすことが大切です。

| 項目 | 自動化 | 自働化 |

|---|---|---|

| 目的 | 生産効率の向上 | 品質管理 |

| 特徴 | 作業のスピードアップ | 異常時の自動停止 |

| 導入効果 | 人手不足の解消 | 不良品の流出防止 |

この記事を参考に、現場での課題解決に役立ててくださいね!